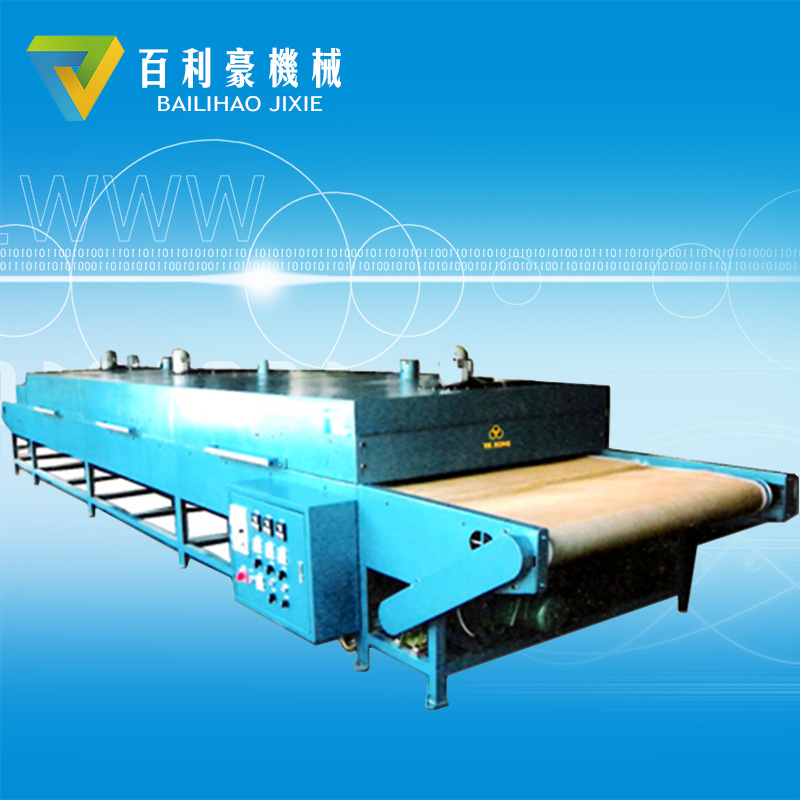

UV固化机技术参数

品牌;煜睿设备

型号:YR-E400型

工作电压:380V/50HZ

UV主峰波长:365nm

功率密度:80W/cm2-120W/cm2

UV灯功率:3KW*2支

UV灯长度:580MM

变压器功率 :3KW+电容*2台+反光灯罩

输送功率:120W(无极调速)

网带材质:铁氟龙网带/不锈钢网带

光能调节:50%-100%(可调)

灯箱排热:370W

输送宽度:400MM

输送长度:1500MM

外形尺寸:1500*680*1500MM

UV灯:两支3KW+3KW+反光灯罩两套(可根据需要可配置UV灯管光源)

用途:涂装,木料,玻璃.纸,.塑料按键,金属标牌,PE塑,胶外壳金属表面上光,UV油,UV胶的干燥固化。配置:可变光装置,功率可调节,根据不同的产品干燥固化要求可调节光源的强光和弱光,保证产品固化的质量,灯光反光罩可根据适应不同产品调节UV灯的高度,先进排热系统确保产品烘干,UV油上光不受影响,保证了产品质量,提高工作效益。质量保证,保修一年,欢迎洽谈!

QQ咨询:260200500

QQ咨询:260200500

Leave A Comment